Continuamos con el paso de los archivos Gerber para pasarlos a Gcode.

Aquí ya partimos de los archivos gerber.

esp_usb-B.Cu.gbr //capa de cobre

esp_usb-Edge.Cuts.gbr //Capa de corte

esp_usb.drl // taladros.

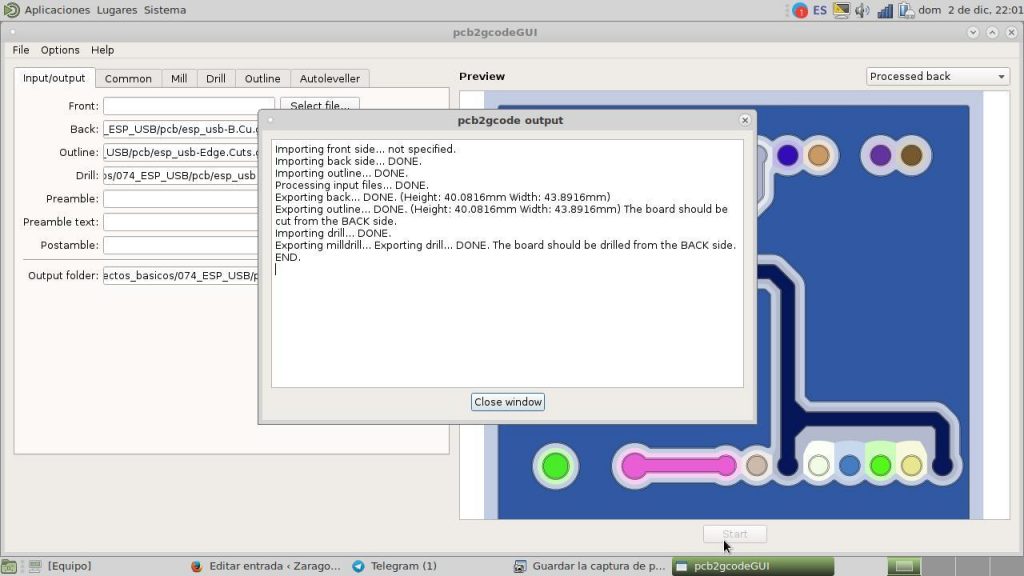

Paso 3º Gerber2Gcode

Para este paso necesitamos un programa externo, llamado pcb2GcodeGUI.

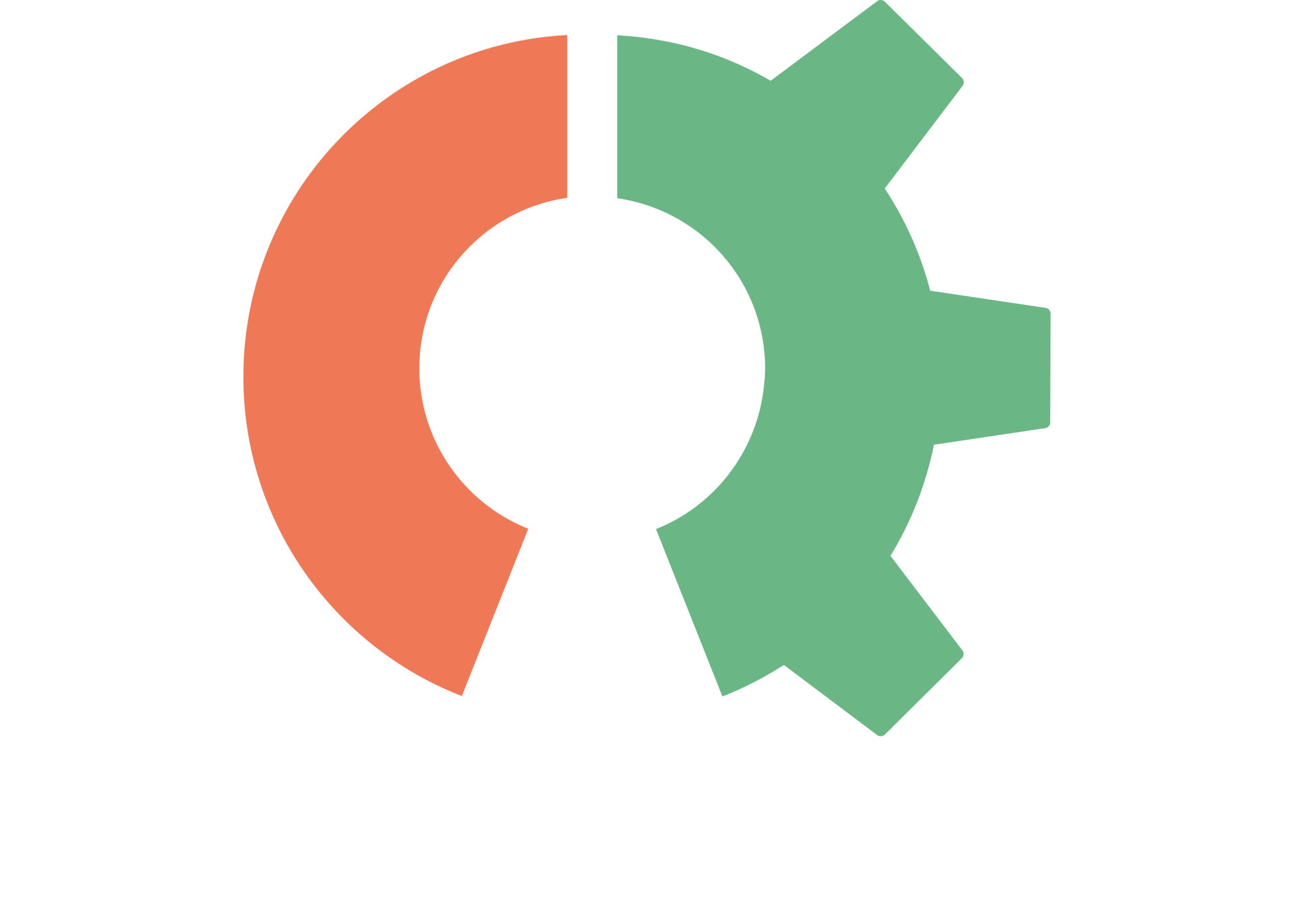

1ºEntrada de los ficheros GERBER (input/output)

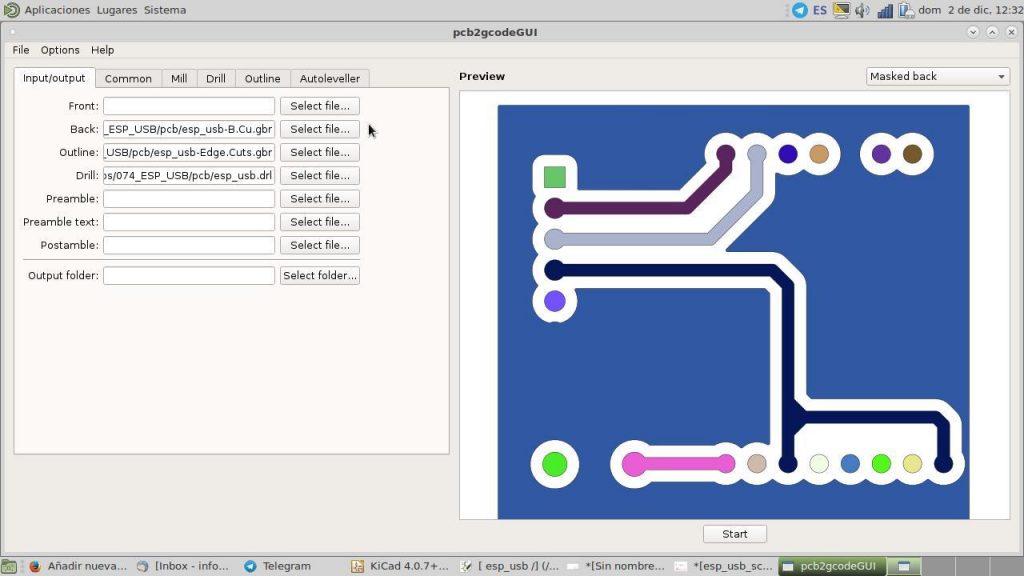

2º Configuraciones iniciales (common)

Unidades: Métricas.

Movement height: 2.00 mm este de por defecto viene en 5mm pero a la hora de hacer el autocalibrado sube mucho y así podemos ahorrar algo de tiempo.

Tool change height: 10.00 mm este se queda tal cual

Resto de parámetros por defecto.

3º Pistas (mill)

Milling depth: Nuestras placas suelen ser de 35micras, si hacemos el calibrado correctamente, debería ser suficiente. Por defecto viene 50 micras, lo que deja la placa muy tosca.

Horizontal mill speed: 100 mm/min, por defecto viene 600 mm/min se baja para ir con calma.

Toolpath offset: 0.20 mm este conviene que sea la mitad de la herramienta que vamos a utilizar de corte.

Los demás parámetros por defecto.

4º Drill (taladros)

Vertical Drill speed: Aquí bajamos la velocidad a 200 mm/min, si vamos muy rápido podemos partir brocas.

Resto de parámetros por defecto.

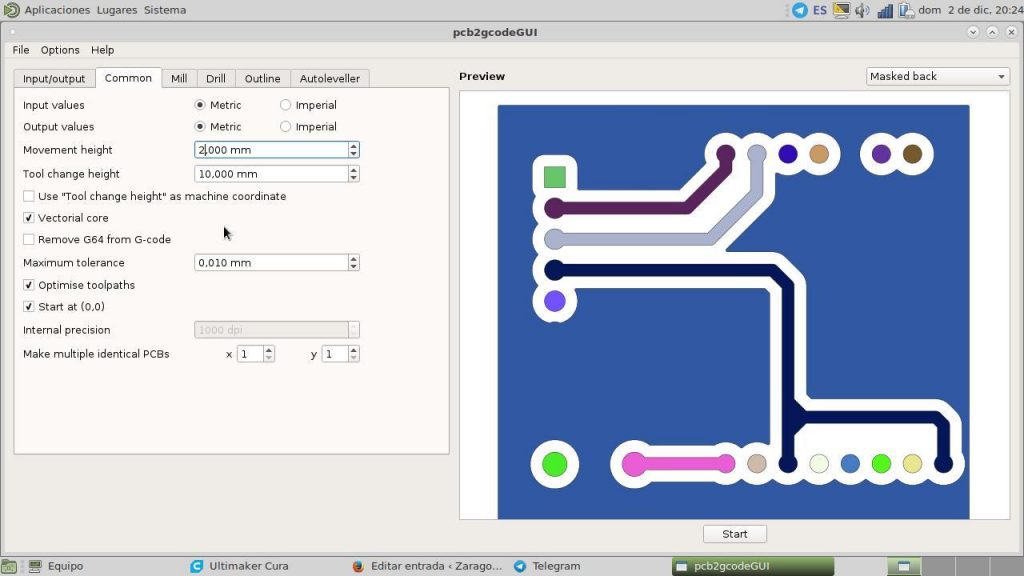

5º Contorno (Outline)

Cut bit diameter: Diametro de la herramienta. (la que tengamos)

Cutting depth: Profundidad de corte, tenemos que ver cual es el ancho de nuestra placa, y un poco más, atención al material de sacrificio.

Horizontal cut speed: Aquí vamos con cautela podemos poner 100 mm/min y en el linux CNC bajamos la velocidad y comprobamos que el corte lo hace correctamente.

Maximun single-pass depth: Profundidad máxima de corte en cada pasada, cuidado que por defecto viene 10.00 mm

Number of bridges: Número de puentes son los que nos sujetan la placa durante el corte. (2 está bien, 4 está mejor)

Bridges depth: Depende de nuestra placa, pero un poco menos de la mitad de la placa está bien , para que sean fáciles de quitar con un cutter.

Resto de parámetros por defecto.

6º Autoleveller. (Autonivelación)

El fresado de la placa tiene que corregirse, estamos hablando de décimas de micras, al igual que las impresoras con palpador, tiene un sistema para detectar irregularidades de la placa.

Siguiendo un patrón de X-Y y con el palpador nos detecta las diferencias de nivel en el número de puntos que le indiquemos.

Debemos indicar en que placa vamos a hacer el autonivelado, si es a doble cara, conviene hacerlo en las dos.

El espaciado depende nuestra placa, de 5 mm en 5mm puede estar bien para placas pequeñas, pero para grandes podemos eternizarnos.

7º Finalizar y generar los archivos.

Bueno ya hemos preparado y configurado todos los parámetros de la máquina.

Ahora solo nos queda darle al botón de «START»

Una vez terminado nos ha generado varios archivos.

Archivos a llevar a linux CNC

back.ngc

drill.ngc

outline.ngc

También nos genera unos SVG con el fin de poder ver como será nuestra placa definitiva.

En el siguiente post tocará la parte del linux cnc

Así que no se vayan todavía aún hay más.